- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Какви са диагностичните методи за повреди на хидравличния цилиндър?

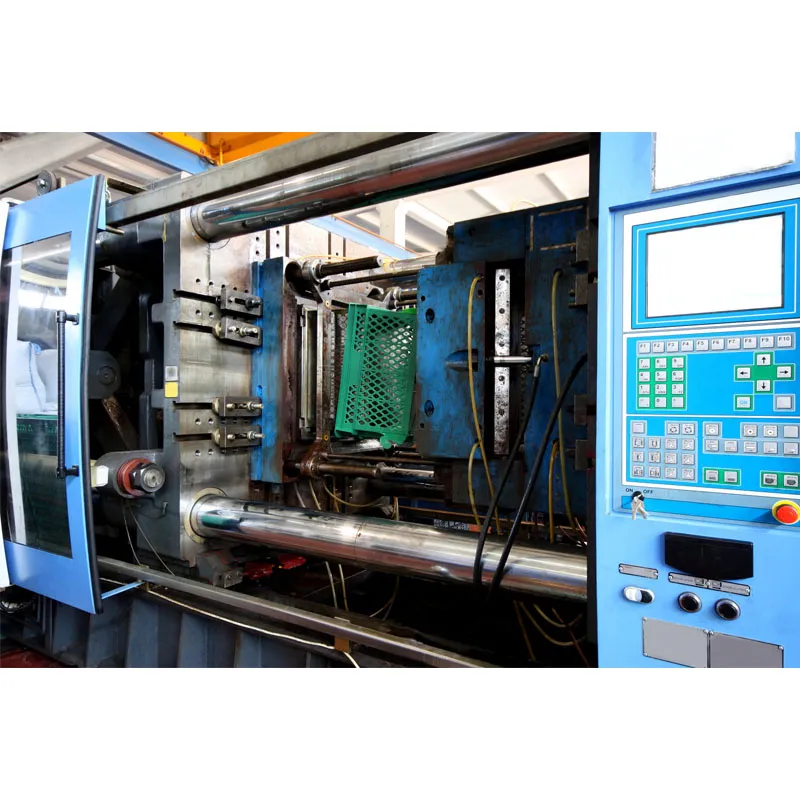

A хидравличен цилиндъре изпълнителен елемент в хидравлична система, който преобразува хидравличната енергия в механична. Неизправностите му могат основно да бъдат обобщени като неправилно функциониране на хидравличния цилиндър, невъзможност за натискане на товара и приплъзване или пълзене на буталото. Явлението спиране на оборудването, причинено от повреда на хидравличния цилиндър, не е необичайно, поради което диагностиката на неизправностите и поддръжката на хидравличните цилиндри трябва да се приемат сериозно.

Диагностика и отстраняване на неизправности

1. Грешка или неправилно действие

Има няколко причини и решения, както следва:

(1) Сърцевината на клапана е заседнала или отворът на клапана е блокиран. Когато вентилът за потока или сърцевината на насочващия клапан е заседнал или отворът на клапана е блокиран, хидравличният цилиндър е предразположен към неправилно функциониране или повреда. По това време трябва да се провери замърсяването на маслото; Проверете дали мръсотия или отлагания от дъвка не са заседнали в сърцевината на клапана или блокират отвора на клапана; Проверете износването на тялото на клапана, почистете и сменете системния филтър, почистете резервоара за масло и сменете хидравличната среда.

(2) Буталният прът е заседнал с цилиндъра илихидравличен цилиндъре блокиран. В този момент, без значение как го манипулирате, хидравличният цилиндър няма да се движи или ще се движи много малко. В този момент е необходимо да се провери дали уплътненията на буталото и буталния прът са твърде стегнати, дали са навлезли мръсотия и отлагания от дъвка, дали оста на буталния прът и цилиндъра са подравнени, дали уязвимите части и уплътненията са повредени и дали превозваният товар е твърде висок.

(3) Контролното налягане на хидравличната система е твърде ниско. Съпротивлението на дроселиране в контролния тръбопровод може да е твърде високо, вентилът за потока може да е неправилно регулиран, управляващото налягане може да е неподходящо и източникът на налягане може да бъде нарушен. В този момент трябва да се провери източникът на контролно налягане, за да се гарантира, че налягането е регулирано до определената стойност на системата.

(4) Въздухът влиза в хидравличната система. Основно поради течове, възникващи в системата. По това време е необходимо да проверите нивото на течността в резервоара за хидравлично масло, уплътненията и тръбните съединения от страната на засмукване на хидравличната помпа и дали смукателният груб филтър е твърде замърсен. Ако е така, хидравличното масло трябва да се допълни, уплътненията и тръбните съединения трябва да се обработят, а елементът на грубия филтър трябва да се почисти или смени.

(5) Първоначалното движение на хидравличния цилиндър е бавно. При ниски температури хидравличното масло има висок вискозитет и слаба течливост, което води до бавно движение на хидравличния цилиндър. Методът за подобряване е да се замени хидравличното масло с по-добър вискозитет и температурни характеристики. При ниски температури може да се използва нагревател или самата машина за загряване на температурата на маслото по време на стартиране. Нормалната работна температура на маслото на системата трябва да се поддържа около 40 ℃.

2. Не може да управлява товара по време на работа

Основните прояви включват неточно позициониране на буталния прът, недостатъчна тяга, намалена скорост, нестабилна работа и др. Причините са:

(1) Вътрешно изтичане нахидравличен цилиндър. Вътрешният теч на хидравличните цилиндри включва теч, причинен от прекомерно износване на уплътнението на тялото на хидравличния цилиндър, уплътнението на буталния прът и капака на уплътнението и уплътнението на буталото.

Причината за изтичането на уплътнението на буталния прът и уплътнителния капак се дължи на набръчкване, притискане, разкъсване, износване, стареене, влошаване, деформация и т.н. на уплътнението. По това време трябва да се смени ново уплътнение.

Основните причини за прекомерно износване на уплътненията на буталото са неправилното регулиране на клапана за регулиране на скоростта, което води до прекомерно обратно налягане и неправилен монтаж на уплътненията или замърсяване на хидравличното масло. На второ място, има чужди предмети, влизащи по време на монтажа и лошо качество на уплътнителните материали. Последствието е бавно и безсилно движение, а в тежки случаи може да причини и повреда на буталото и цилиндъра, което води до феномена "дърпане на цилиндъра". Решението е да регулирате вентила за регулиране на скоростта и да извършите необходимите операции и подобрения в съответствие с инструкциите за монтаж.

(2) Теч от хидравличната верига. Включително течове в клапани и хидравлични тръбопроводи. Методът на поддръжка е да се задейства насочващият вентил, за да се проверят и отстранят течове в хидравличния свързващ тръбопровод.

(3) Хидравличното масло се байпасира обратно към резервоара за масло през преливния клапан. Ако преливният клапан се забие в сърцевината на клапана поради мръсотия, причинявайки преливния клапан да остане отворен, хидравличното масло ще заобиколи преливния клапан и ще потече директно обратно към резервоара за масло, което води до липса на навлизане на масло в хидравличния цилиндър. Ако товарът е твърде голям, въпреки че регулиращото налягане на предпазния клапан е достигнало максималната номинална стойност, хидравличният цилиндър все още не може да получи тягата, необходима за продължителна работа, и не се движи. Ако регулиращото налягане е ниско, то няма да достигне необходимата гръбначна сила поради недостатъчно налягане, което води до недостатъчна тяга. По това време трябва да се провери и регулира преливният клапан.

3. Плъзгане или пълзене на буталото

Плъзгане или пълзене нахидравличен цилиндърбутало ще доведе до нестабилна работа на хидравличния цилиндър. Основните причини са следните:

(1) Вътрешен застой на хидравличния цилиндър. Неправилно сглобяване, деформация, износване или извън толерантността на вътрешните компоненти на хидравличния цилиндър, съчетано с прекомерно съпротивление при движение, може да доведе до промяна на скоростта на буталото на хидравличния цилиндър с различни позиции на хода, което води до приплъзване или пълзене. Повечето от причините се дължат на лошо качество на сглобяване на частите, повърхностни драскотини или железни стружки, генерирани от синтероването, които увеличават устойчивостта и намаляват скоростта. Например, буталото и буталния прът не са концентрични или буталния прът е огънат, хидравличният цилиндър или буталния прът е изместен спрямо монтажната позиция на водещата релса и уплътнителният пръстен е монтиран твърде плътно или твърде хлабаво. Решението е да се ремонтира или коригира отново, да се сменят повредените части и да се премахнат железните стружки.

(2) Лошо смазване или прекомерна механична обработка на отвора на хидравличния цилиндър. Поради относителното движение между буталото и цилиндъра, водещата релса и буталния прът, лошото смазване или отклонението на диаметъра на отвора на хидравличния цилиндър може да влоши износването и да намали праволинейността на централната линия на цилиндъра. По този начин, когато буталото работи вътре в хидравличния цилиндър, съпротивлението на триене ще варира, което води до приплъзване или пълзене. Методът на елиминиране е първо да се смилахидравличен цилиндър, след това подгответе буталото според изискванията за съвпадение, смилайте буталния прът и конфигурирайте направляващата втулка.

(3) Хидравличната помпа или цилиндър навлиза във въздуха. Компресията или разширяването на въздуха може да причини приплъзване или пълзене на буталото. Мярката за елиминиране е да проверите хидравличната помпа, да настроите специализирано изпускателно устройство и бързо да задействате пълния ход напред-назад няколко пъти, за да изпуснете.

(4) Качеството на уплътненията е пряко свързано с приплъзването или пълзенето. Когато се използват под ниско налягане, уплътненията с О-пръстен са по-податливи на плъзгане или пълзене в сравнение с U-образните уплътнения поради по-високото им повърхностно налягане и по-голямата разлика в динамичното и статичното съпротивление на триене; Повърхностното налягане на U-образния уплътнителен пръстен се увеличава с увеличаването на налягането. Въпреки че уплътняващият ефект също се подобрява съответно, разликата в динамичното и статичното съпротивление на триене също се увеличава и вътрешното налягане се увеличава, което влияе върху еластичността на гумата. Поради повишеното контактно съпротивление на устната, уплътнителният пръстен ще се наклони и устната ще се удължи, което също е склонно към плъзгане или пълзене. За да се предотврати накланянето му, може да се използва поддържащ пръстен, за да се поддържа стабилността му.

4. Неблагоприятните последици и методите за бърз ремонт на драскотини по повърхността на вътрешния отвор нахидравличен цилиндъртяло

① Остатъците от материала, изстискани от надраскания жлеб, могат да се вмъкнат в уплътнението, причинявайки повреда на работната част на уплътнението по време на работа и потенциално да създадат нови области на надраскване.

② Влошаване на грапавостта на повърхността на вътрешната стена на цилиндъра, увеличаване на триенето и лесно причиняване на феномена на пълзене.

③ Увеличете вътрешния теч на хидравличния цилиндър и намалете работната му ефективност. Основните причини за драскотини по повърхността на отвора на цилиндъра са следните:

(1) Белези, причинени по време на сглобяването нахидравлични цилиндри

① Чужди предмети, попаднали по време на монтажа, могат да причинят повреда на хидравличния цилиндър. Преди окончателното сглобяване всички части трябва да бъдат старателно почистени и почистени. Когато монтирате части с неравности или мръсотия, чужди предмети могат лесно да навлязат в повърхността на стената на цилиндъра поради "триене" и теглото на частите, причинявайки повреда.

② Когато монтирате хидравлични цилиндри, буталото и главата на цилиндъра са с голяма маса, размер и инерция. Дори и с помощта на повдигащо оборудване за монтаж, поради малката хлабина, необходима за монтаж, те ще бъдат вкарани със сила, независимо от всичко. Следователно, когато краят на буталото или главата на цилиндровата глава се сблъскат с вътрешната повърхност на стената на цилиндъра, е изключително лесно да се причинят драскотини. Решението на този проблем е използването на специализиран инструмент за ръководство за сглобяване по време на монтажа за малки продукти с големи количества и размери на партиди; При тежки, груби и големи хидравлични цилиндри може да се избегне, доколкото е възможно, само щателна и предпазлива работа.

③ Драскотините, причинени от контактите на измервателния уред, обикновено се измерват с помощта на вътрешен микрометър за измерване на вътрешния диаметър на тялото на цилиндъра. Измервателните контакти се вмъкват във вътрешната стена на тялото на цилиндъра, докато се трият, и са изработени предимно от износоустойчива твърда сплав с висока твърдост. Най-общо казано, драскотини с малка дълбочина, причинени от тънки форми по време на измерване, са незначителни и не влияят на оперативната точност. Въпреки това, ако размерът на главата на измервателния прът не е регулиран правилно и измервателният контакт е твърдо вграден, това може да причини по-сериозни драскотини. Решението на този проблем е първо да се измери дължината на регулираната измервателна глава. Освен това използвайте хартиена лента с дупки само в позицията на измерване и я залепете към вътрешната повърхност на стената на цилиндъра, за да не получите драскотини в горната форма. Малките драскотини, причинени от измерването, обикновено могат да бъдат изтрити с гърба на стара шкурка или хартия за конски тор.

(2) Незначителни признаци на износване по време на работа

① Прехвърлянето на белези върху плъзгащата се повърхност на буталото. Преди монтажа на буталото има белези по плъзгащата му повърхност, които не са обработени и монтирани непокътнати. Тези белези на свой ред ще надраскат вътрешната повърхност на стената на цилиндъра. Следователно, преди монтажа, тези белези трябва да бъдат адекватно ремонтирани.

② Явлението на синтероване, причинено от прекомерно налягане върху плъзгащата повърхност на буталото, се дължи на накланянето на буталото, причинено от собственото тегло на буталния прът, което води до феномен на триене, или поради увеличаване на налягането върху плъзгането повърхността на буталото, причинена от странични натоварвания, което ще причини синтероване. При проектирането на aхидравличен цилиндър, е необходимо да се проучат условията му на работа и да се обърне пълно внимание на дължината и хлабините на буталото и втулката.

③ Обикновено се смята, че отлепването на слоя твърд хром върху повърхността на корпуса на цилиндъра е причинено от следните причини.

а. Адхезията на галваничния слой е лоша. Основната причина за лошата адхезия на галваничните слоеве е недостатъчното обезмасляване на частите преди галванично покритие; Повърхностната активираща обработка на частите не е задълбочена и слоят оксиден филм не е отстранен.

b. Износване на твърд слой. Износването на галванично покритие от твърд хромиран слой се причинява най-вече от триенето на буталото и смилащия ефект на железния прах. Когато има влага в средата, износването е по-бързо. Корозията, причинена от разликата в контактния потенциал на металите, възниква само в частите, където буталото влиза в контакт, и корозията възниква по точков начин. Подобно на горното, наличието на влага в средата може да насърчи развитието на корозия. В сравнение с отливките, контактната потенциална разлика на медните сплави е по-висока, така че степента на корозия на медните сплави е по-тежка.

c. Корозия, причинена от контактна потенциална разлика. Корозията, причинена от контактна потенциална разлика, е по-малко вероятно да възникне при хидравлични цилиндри, които работят дълго време; За хидравлични цилиндри, които не се използват дълго време, това е често срещана неизправност.

④ Буталният пръстен е повреден по време на работа и неговите фрагменти са хванати в плъзгащата се част на буталото, причинявайки драскотини.

⑤ Материалът на плъзгащата се част на буталото е синтерован и излят, което ще причини феномен на синтероване, когато е подложено на големи странични натоварвания. В този случай плъзгащата се част на буталото трябва да бъде изработена от медна сплав или заварена с такива материали.

(3) В тялото на цилиндъра има смесени чужди предмети

Най-проблемният въпрос вхидравличен цилиндърнеизправности е трудността при определяне кога чужди предмети са влезли в цилиндъра. След влизане на чужди предмети, ако уплътнителен елемент с устна е монтиран от външната страна на плъзгащата се повърхност на буталото, устната на уплътнителния елемент може да изстърже чуждия обект по време на работа, което е от полза за избягване на драскотини. Буталото с О-пръстени обаче има плъзгащи се повърхности в двата края и между тези плъзгащи се повърхности се задържат чужди предмети, които лесно могат да образуват белези.

Има няколко начина чужди тела да влязат в цилиндъра:

① В цилиндъра влизат чужди тела

а. Поради неспазването на отворения отвор за масло по време на съхранение, ще се създадат условия за постоянно получаване на чужди предмети, което е абсолютно недопустимо. Неръждаемото масло или работната течност трябва да се впръскват и запушват по време на съхранение.

b. По време на монтажа на цилиндъра влизат чужди тела. Мястото, където се извършват монтажните операции, има лоши условия и чужди предмети могат да влязат несъзнателно. Поради това околността на мястото на монтаж трябва да се почисти, особено мястото, където са поставени частите, трябва да се почисти старателно, за да се избегне замърсяване.

c. Има "неравности" по частите или недостатъчно почистване. Често има неравности, оставени по време на пробиване в отвора за масло или буферно устройство на главата на цилиндъра, което трябва да се отбележи и отстрани чрез шлайфане преди монтажа.

② Чужди предмети, генерирани по време на работа

а. Фрикционен железен прах или железни стърготини, образувани поради силата на тапата на буферната колона. Когато хлабината на буферното устройство е малка и страничното натоварване върху буталния прът е голямо, това може да причини явление на синтероване. Тези фрикционни железни прахове или метални фрагменти, които са паднали поради синтероване, ще останат в цилиндъра.

b. Белези по вътрешната повърхност на стената на цилиндъра. Високото налягане върху плъзгащата се повърхност на буталото причинява синтероване, което води до повърхностно напукване на тялото на цилиндъра. Металът, който е изстискан, пада и остава в цилиндъра, причинявайки драскотини.

③ Има различни ситуации, при които чужди тела навлизат през тръбопроводи.

а. Не обръщайте внимание по време на почистване. След като тръбопроводът е монтиран и почистен, той не трябва да преминава през цилиндровия блок. Трябва да се монтира байпасен тръбопровод пред масления отвор на цилиндровия блок. Това е много важно. В противен случай чужди предмети в тръбопровода ще навлязат в цилиндъра и след като влязат, те ще бъдат трудни за отстраняване и вместо това ще се транспортират в цилиндъра. Освен това при почистването е необходимо да се вземе предвид методът за отстраняване на чужди предмети, които могат да влязат по време на операциите по инсталиране на тръбопровода. Освен това преди монтажа на тръбопровода трябва да се извършат промиване с киселина и други процедури, за да се премахне напълно корозията вътре в тръбата.

b. Стружки, образувани по време на обработката на тръбата. След като тръбата бъде нарязана на необходимата дължина, не трябва да има остатъци по време на операцията по премахване на ръбове в двата края. Освен това поставянето на стоманени тръби в близост до мястото, където се извършват операции по заваряване на тръбопроводи, е причина за смесване на чужди предмети по време на заваряване. Отворите на тръбите, поставени в близост до мястото на заваряване, трябва да бъдат запечатани. Трябва също така да се отбележи, че материалите за тръбните фитинги трябва да бъдат напълно подготвени на работна маса без прах.

c. Уплътнителната лента влиза в цилиндъра. Като прост уплътнителен материал политетрафлуоретиленовата пластмасова уплътнителна лента често се използва при монтаж и проверка. Ако методът на навиване на линейни и лентови уплътнителни материали не е правилен, уплътнителната лента ще бъде отрязана и ще влезе в цилиндъра. Уплътнителният елемент с лентова форма няма да окаже влияние върху намотката на плъзгащата се част, но може да доведе до неизправност на еднопосочния клапан на цилиндъра или непълно регулиране на буферния клапан; За веригата това може да причини неизправност на реверсивния клапан, преливния клапан и редуцирния клапан.

Традиционният метод за ремонт е да се разглобят и възложат повредените компоненти за ремонт или да се извърши нанасяне с четка или цялостно изстъргване на повърхността. Ремонтният цикъл захидравличен цилиндърдраскотините по тялото са дълги и цената на ремонта е висока.

Процес на ремонт:

1. Изпечете надрасканата зона с кислороден ацетиленов пламък (контролирайте температурата и избягвайте загряване на повърхността) и отстранете маслото, което се е просмуквало през металната повърхност в продължение на години, докато наоколо не пръскат искри.

2. Използвайте ъглошлайф, за да обработите повърхността на надрасканата зона, полирайте до дълбочина от най-малко 1 милиметър и направете канали по протежение на водещата релса, за предпочитане жлебове тип лястовича опашка. Пробийте по-дълбоки дупки в двата края на драскотината, за да промените стресовата ситуация.

3. Почистете повърхността с обезмаслен памук, потопен в ацетон или безводен етанол.

4. Нанесете метални ремонтни материали върху надрасканата повърхност; Първият слой трябва да е тънък, равномерно и напълно покриващ надрасканата повърхност, за да се осигури най-добрата адхезия между материала и металната повърхност. След това нанесете материала върху цялата ремонтна зона и го натиснете многократно, за да сте сигурни, че материалът е запълнен и достига необходимата дебелина, малко по-висока от повърхността на водещата релса.

5. Необходими са 24 часа, докато материалът постигне напълно всичките си свойства при 24 ℃. За да спестите време, температурата може да се повиши с помощта на волфрамова халогенна лампа. За всяко повишаване на температурата с 11 ℃, времето за втвърдяване се намалява наполовина. Оптималната температура на втвърдяване е 70 ℃.

6. След като материалът се втвърди, използвайте фин шлифовъчен камък или скрепер, за да поправите и изравните материала над повърхността на водещата релса и конструкцията е завършена.